www.engineering-suomi.com

21

'20

Written on Modified on

Kuinka kestävä kehitys toteutuu valmistavassa teollisuudessa?

Nykyään yhtiöt liittävät ”kestävyyden” kaikenlaisiin tuotteisiin ja toimintoihin kalasta ja kalusteista energiankulutukseen ja arkkitehtuuriin. Ne ilmoittavat pyrkivänsä säästämään luonnonvaroja sekä suojelemaan ympäristöä. Jos ajatellaan asiaa kapea-alaisemmin valmistavan teollisuuden näkökulmasta, voidaan todeta, että koneistuksessa on aina pyritty tietynlaiseen kestävyyteen. Kilpailukykyisesti hinnoiteltujen, korkealaatuisten tuotteiden koneistus mahdollistaa valmistajalle tuottavuuden ja sen myötä liiketoiminnan jatkuvuuden.

Kautta teollisuuden historian valmistajat ovat etsineet keinoja tehostaa koneistusprosessejaan ja alentaa niiden kustannuksia. Näihin keinoihin kuuluu jatkuva edistyneempien ja tarkempien tuotantolaitteistojen sekä parempien lastuavien työkalujen ja lastuamisjärjestelmien kehittäminen. Työstöstrategioihin kuuluvat suurnopeustyöstö, suuren syötön työstö, suuren lastuvirran työstö sekä digitaalinen koneistus.Viimeaikaisen kestävän koneistuksen hankkeen tavoite on laskea raaka-aineiden ja energian kulutus sekä jätteentuotto tuotteen elinkaaren kaikissa vaiheissa tasolle, joka on vähintään tasapainossa maapallon kantokyvyn kanssa. Usein julkinen keskustelu kestävästä kehityksestä keskittyy maailmanlaajuisiin ympäristöongelmiin, jolloin ruohonjuuritason tekijät, kuten hinta, kustannukset, asiakastyytyväisyys, prosessitieto ja prosessien luotettavuus, jäävät vähemmälle huomiolle. Kun tarkastellaan koneistuksen kestävyyttä, aidosti kestävä kehitys lähtee yksinkertaisista, suoraviivaisista toimista ja analyyseistä.

Kestävä hinnoittelu

Jokaisen yrityksen haasteena on asettaa kestävät hinnat tuotteilleen tai palveluilleen. Hinnan on oltava tarpeeksi korkea, jotta se kattaa kustannukset ja mahdollistaa tuottavuuden, mutta kuitenkin sen verran matala, etteivät asiakkaat käänny kilpailijoiden puoleen. Hintaa voi nostaa, jos asiakkaat kokevat saavansa riittävän vastineen rahoilleen.

Toisaalta, jos asiakkaiden ja kilpailijoiden asettamat paineet johtavat liian mataliin hintoihin, voittomarginaalit kärsivät. Jos myyntihinta on tuotteen valmistuskustannuksia matalampi, syntyy tappioita. Jos kilpailu pakottaa hinnan liian alas, tuotteita suunnittelevien ja valmistavien yhtiöiden on keksittävä keinoja valmistaa tuotteensa halvemmin, nopeammin ja tehokkaammin laskeakseen tuotantokustannuksia kestävän voittomarginaalin saavuttamiseksi.

Näkymättömät kustannukset

Monille yhtiöille on kuitenkin vaikeaa määrittää piste, jossa kustannukset kääntyvät voitoiksi. Tämä johtuu siitä, että todelliset kustannukset ovat itsessään epäselvät. Näkymättömiä, sivuutettuja tai tuntemattomia tekijöitä ei osata ottaa huomioon kustannuslaskelmissa. Tyypillisiin näkymättömiin kustannuksiin kuuluvat odottamattomat keskeytykset, työkappaleiden hylkääminen ja työkalujen hajoaminen. Näitä kustannuksia ei pidetä edustavina tai ”todellisina”. Kustannustekijöiden näkymättömyyteen vaikuttavat asenteet ja ajattelutavat eivät rajoitu vain tuotantohenkilökuntaan, vaan ne voivat vallita koko yhtiön tasolla.

Kestävän kustannusrakenteen saavuttaminen vaatii näkymättömien tekijöiden kartoittamista. Jotta näkymättömät kustannukset voidaan tunnistaa, valmistavan henkilökunnan on tarkasteltava ja arvioitava koneistusprosesseja sekä organisaation toimien rakennetta ja sujuvuutta kokonaisuuden tasolla.

Asiakastyytyväisyys

Asiakastyytyväisyys on yksi taloudellisen kestävyyden ratkaisevista tekijöistä. Asiakkaat haluavat tietää, milloin heidän tilauksensa saapuvat, ja heidän näkökulmastaan läpimenoaika alkaa tilauksen tekemisestä. Läpimenoaika ei kuitenkaan rajoitu vain tuotantoaikaan. Jos tuotteen koneistus vaatii kolmen viikon prosessiajan, mutta hallinnollisiin toimiin kuluu vielä kaksi viikkoa, konepajan on oltava rehellinen sekä itselleen että asiakkailleen ja ilmoitettava, että läpimenoaika on viisi viikkoa. Metallintyöstövälineiden toimittajat, kuten Seco Tools, tarjoavat järjestelmiä työkaluvaraston hallintaan, työkalujen tunnistukseen ja koneiden valvontaan. Niiden avulla konepajan henkilökunta voi seurata asiakkaan töitä ja saavuttaa läpimenoaikatavoitteensa ylläpitääkseen asiakastyytyväisyyttä. (Ks. kainalojuttu)

Hukkaosuudet ja mittaus

Tehokkaat valmistusmenetelmät minimoivat hukkaan menevän ajan, energian ja raaka-aineet. Koneistuksen jätetuotteisiin, kuten lastuihin, lastuamisöljyyn ja jäähdytysaineisiin liittyvät ongelmat eivät ole yksinkertaisia. Tavanomaisesti valmistajat ovat pitäneet jätetuotteiden syntymistä prosessin väistämättömänä seurauksena, minkä vuoksi on uskottu, että asiaa on vaikea muuttaa. Tämän takia muutoksia ei juurikaan ole tapahtunut. Koneistusalan toimijoiden asenteena on ollut, että ”asiat ovat niin kuin ne ovat, ja siihen pitää sopeutua”.

Jätteen määrän minimointi ja luonnonvarojen säästäminen vaatii syvällistä ymmärrystä työkappaleen materiaalin ominaisuuksista sekä itse koneistusprosessista. Tämä ymmärrys voidaan saavuttaa prosessitekijöiden tarkoilla mittauksilla, joilla selvitetään, mitä tarkkaan ottaen tehdään ja millaisiin tuloksiin se johtaa. Aitoon tarkkuuteen pyrittäessä tulisi välttää pyöristettyjen lukujen käyttöä; usein niiden käyttö osoittaa vajavaista prosessin ymmärrystä ja hankaloittaa tehtyjen muutosten vaikutusten tarkkaa määritystä. Jos konepaja ilmoittaa valmistustehokkuudekseen ”yli 60 prosenttia”, tarkoittaako se 61 vai 95 prosenttia? Molemmat ovat nimittäin yli 60 prosenttia. Vastaavasti ”noin 200 m/min” lastuamisnopeuden ilmoittaminen ei herätä luottamusta. Todellinen nopeus on luultavammin esimerkiksi 195 m/min tai 206 m/min kuin arvioitu pyöreä luku.

Eräässä tapauksessa konepajan omistaja oli vakuuttunut siitä, että hänen laitoksensa hyödynsi 70 prosenttia (pyöreä luku) koneistukselle käytettävissä olevasta ajasta. Tarkat mittaukset paljastivat, että todellisuudessa ajasta hyödynnettiin vain 34 prosenttia. Yksinkertaistetusti sanottuna kaksi kolmasosaa laitoksen koneista seisoi, kun yhtä kolmasosaa käytettiin. Konepajan omistajan huolimaton mittaus (arvaus) oli siis käytännössä hyödytön.

Palkat ja kestävyys

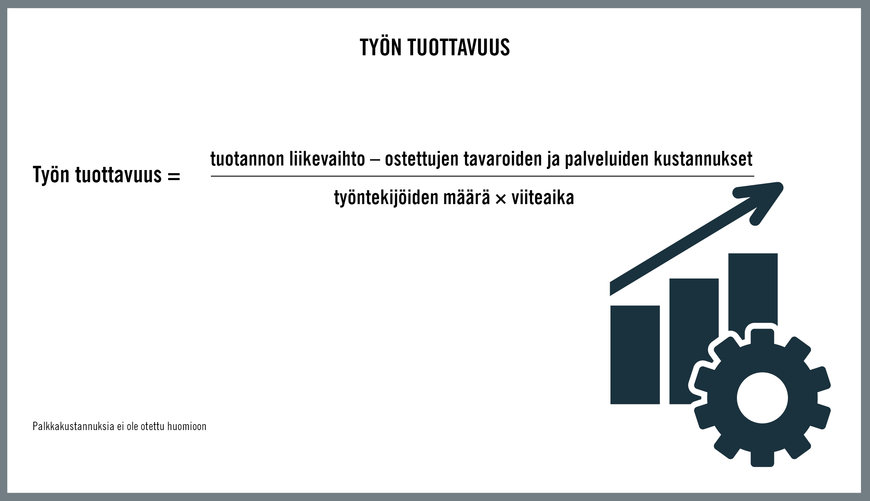

Kun analysoidaan kestävyyttä suhteessa työvoimakustannuksiin globaalilla tasolla, palkkakustannuksia ei tule huomioida työn tuottavuuden arvioinnissa. Työn tuottavuus saadaan vähentämällä tuotannon liikevaihdosta ostettujen tavaroiden ja palvelujen kustannukset ja jakamalla erotus työntekijöiden määrällä, joka jaetaan aikayksiköllä.

Figure 1:

HQ_ILL_Labor Productivity.jpg

Tällä laskentakaavalla voidaan mitata työn tuottavuutta ilman työvoimakustannusten vaikutusta, mikä mahdollistaa työn tuottavuuden vertailun sellaisten maiden tai yritysten välillä, joiden palkka-asteikot eroavat toisistaan. Esimerkiksi ammattitaitoisen koneenkäyttäjän palkka voi länsimaissa olla kymmenen kertaa korkeampi kuin koneenkäyttäjän palkka matalapalkkaisessa maassa, mutta tämä ero ei kerro todellisesta tuottavuudesta. On mahdollista, että matalapalkkaisen maan kymmenen koneenkäyttäjää tuottavat vähemmän ja heikkolaatuisempia osia kuin yksi länsimainen koneenkäyttäjä.

Jos todellinen työn tuottavuus (yllä esitetyllä tavalla mitattuna) on kuitenkin matalapalkkaisessa maassa samalla tasolla kuin länsimaassa, taloudellisesti kestävän tuottavuuden saavuttamiseen länsimaassa tarvitaan sijoituksia innovatiiviseen teknologiaan ja tuotantomenetelmiin sekä valmistavan henkilökunnan täydennyskoulutukseen.

Korkea työn tuottavuus osoittaa, että valmistavalla henkilökunnalla on kattava tehtäviinsä vaadittu ymmärrys, tieto ja taito. Sen ansiosta he voivat työskennellä nopeammin, hyödyntää taitojaan kokonaisvaltaisesti ja saada enemmän tyydytystä työstään. Taitavalle koneenkäyttäjälle koneistus on turhauttavaa odottamattomien ongelmien ilmetessä. Tämä on yleistä nykypäivän pienessä ja erikoistuneessa tuotannossa, koska valmistettavat tuotteet ja pienet erät vaihtuvat erittäin nopeasti. Toisaalta koulutetut, monitaitoiset koneenkäyttäjät pystyvät nopeasti sopeuttamaan toiminnan pullonkaulojen ja muiden häiriötekijöiden korjaamiseksi.

Luotettava prosessi

Kestävä koneistusprosessi on luotettava, ennalta-arvattava ja energianhukkaa minimoiva. Epäluotettava prosessi johtaa työkappaleiden uudelleentyöstämiseen tai hylkäämiseen ja sitä kautta raaka-aineiden, energian ja työn hukkaamiseen.

Figure 2:

HQ_ILL_Next Step Streams In And Around A Machining Process.jpg

Vastaavasti kestävyyden näkökulmasta keskeneräinen työ tarkoittaa käytännössä varojen tuhlausta. Taloudellisesta näkökulmasta se edustaa menetettyä rahaa ja aikaa sekä hukattua lattiapinta-alaa. Lisäksi on aina mahdollista, että varastoitu puolivalmis työkappale vahingoittuu logistiikkajärjestelmässä. Tämän vuoksi konepajalla keskeneräiset työt pitäisi minimoida.

Pienempi energiankulutus

Läpi teollisuuden historian valmistava teollisuus on kehittänyt keinoja parempien tuloksien saavuttamiseksi vähemmällä energialla. Esimerkiksi 1980-luvun alkupuolella monissa konepajoissa käytettiin 70 kilowatin koneita. Nykyään 7 kilowatin jyrsinkoneilla voidaan saavuttaa korkeampi tuottavuus kuin vanhoilla, kymmenen kertaa tehokkaammilla laitteilla. Kestävä koneistusprosessi minimoi energiankulutuksen suhteessa irrotetun materiaalin tilavuuteen. Energiankulutuksen minimointi johtaa automaattisesti pienempään energiahukkaan, mikä lisää koneistuksen ympäristöystävällisyyttä.

Tehokkuuden maksimointi

Kuvassa 3 on esitetty viisiakselisen työstökeskuksen sähköenergian kulutus yhden päivän ajalta. (Tiedot kerättiin yhdestä koneesta, ja ne edustavat yleisluontoista vertailukohdetta.) Yllättäen pääkara ei kuluta suurinta osaa koneen käyttämästä energiasta. Tyypillisesti pääkaran ja akselin käyttömoottorit kuluttavat vain 30 prosenttia energiasta, kun taas jäähdytysjärjestelmät vaativat energiasta 44 prosenttia, ja pumput, muuntajat, ohjausyksikkö ja muut järjestelmät kuluttavat lopun energian. Tästä johtuen koneen järjestelmät kuluttavat energiaa myös silloin, kun konetta ei käytetä jyrsintään.

Figure 3:

HQ_ILL_Consumption Of Electrical Energy Of Atypical CNC Milling Machine In HMLV Production.jpg

Tehokkaalla energiankäytöllä voidaan kohottaa tuotantomäärää huomattavasti jopa pienellä kokonaisenergiankulutuksen lisäyksellä. Ensimmäisessä skenaariossa osan koneistamiseen kuluu yksi tunti. Jos ohjelmointiin, valmisteluun ja odotukseen kuluu kuusi tuntia, kone tuottaa kahdeksantuntisen päivän aikana kaksi osaa. Kun kone jyrsii, energiankulutuksen voidaan katsoa olevan 100 prosenttia eli yksi energiayksikkö. Koska jyrsintä käyttää kulutetusta energiasta 20 prosenttia, kone kuluttaa 80 prosenttia energiayksiköstä silloin, kun sitä ei käytetä jyrsintään. Näin ollen päivän kokonaisenergiankulutus on 6,8 energiayksikköä, kun koneella tuotetaan kaksi osaa.

Toisessa skenaariossa prosessia analysoidaan niin, että hukka-ajan eliminointiin kiinnitetään erityistä huomiota. Analyysi mahdollistaa seisonta-ajan vähentämisen 5 tuntiin, jolloin vähennys on noin 16,5 prosenttia. Koska jyrsintään jää nyt käytettäväksi kolme tuntia, voidaan tuottaa kolme osaa. Päivän kokonaiskulutus on 7 energiayksikköä eli 3 prosenttia enemmän kuin ensimmäisessä skenaariossa.

Ensimmäisessä skenaariossa yhden työkappaleen valmistus vaatii 3,4 energiayksikköä, kun taas toisessa skenaariossa kunkin työkappaleen valmistukseen kuluu vain 2,2 yksikköä. Toisessa skenaariossa energiankulutus työkappaletta kohti laskee 36 prosenttia, kun päivittäistä energiankulutusta lisätään vain 3 prosentilla. Ensimmäisessä skenaariossa kolmen työkappaleen tuottamiseksi konetta pitäisi käyttää pidempään, mikä lisäisi energiankulutusta. Kestävässä koneistuksessa ei siis aina ole kyse matalammasta energiankulutuksesta, vaan tehokkaammasta energian hyödyntämisestä.

Yhteenveto

Valmistajat ovat pitkään pyrkineet taloudelliseen kestävyyteen koneistamalla kilpailukykyisesti hinnoiteltuja, korkealaatuisia tuotteita, jotka mahdollistavat liiketoiminnan jatkuvuuden. Taloudellinen kestävyys koostuu monista näkökulmista, mutta pääsääntöisesti ne ovat yksinkertaisia ja suoraviivaisia. Ennen kaikkea niihin vaikuttaa tuotantoprosessin kaikissa vaiheissa syntyvien hukkaosuuksien realistinen, totuudenmukainen ja tarkka arviointi sekä eliminointi.

Pyrkiessään kestävyyteen valmistajat selvittävät ongelmia, joiden ratkaisu mahdollistaa paitsi kokonaisvaltaisen kestävyyden saavuttamisen myös toiminnan ympäristöystävällisyyden lisäämisen.

(Kainalojuttu)

Mittaaminen ja kestävä kehitys

Prosessitekijöihin ja välineisiin liittyvä organisointi ja mittaukset ovat merkittävässä asemassa, kun pyritään eliminoimaan hukkaosuudet ja saavuttamaan kestäviä koneistusprosesseja. Jotta konepajan henkilöstö voi määrittää tarkasti, missä ajan- ja energianhukkaa syntyy, heidän on spekulaation ja pyöristettyjen arvioiden sijasta luotettava vain faktoihin ja tarkkoihin lukuihin.

Konepajan valmistavan henkilöstön on tiedettävä, mitä työkaluja konepajalla on käytössä ja missä niitä pidetään. Jos nämä asiat eivät ole tiedossa, henkilökunta alkaa arvailemaan, tekemään olettamuksia ja seikkailemaan työkalujen perässä. Tällaista tilannetta voisi kutsua työpaikkasafariksi. Henkilökunta tietää työkalujen olevan jossain päin työpajaa, mutta he eivät tiedä missä.

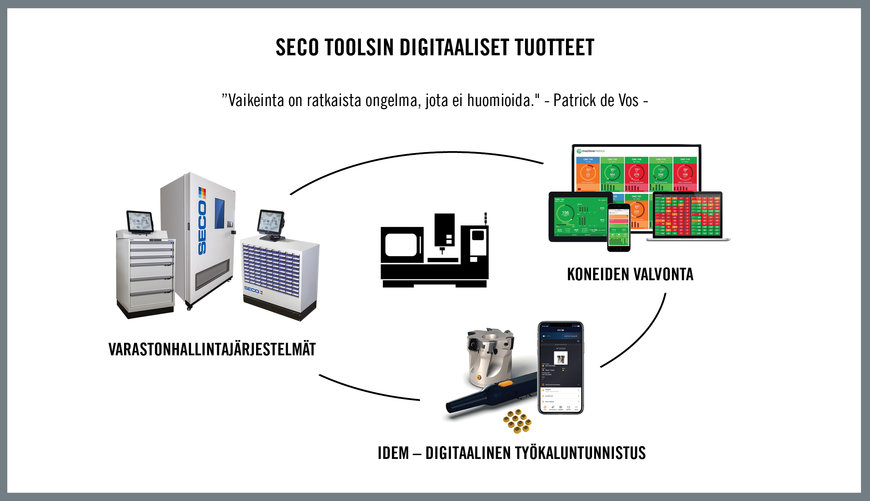

Seco Tools tarjoaa järjestelmiä työkalujen tunnistukseen ja hallintaan, jotta työpajoilla säästyttäisiin safariolosuhteilta. Esimerkiksi Secon Inventory Management -varastonhallintajärjestelmä on monipuolinen teollisen luokan automaattijärjestelmä, jonka voi yhdistää kokonaisvaltaisesti laitoksen tuotantoon. Kun laitoksen työkalutarpeet määritetään järjestelmään, Inventory Management tuottaa automaattisesti kokonaisvaltaisia raportteja, joiden avulla työkalujen käytön ja ongelmista kertovien epäsäännöllisyyksien seuraaminen on helppoa.

Myös työkalujen tunnistus on ensiarvoisen tärkeää niiden liikkuessa tuotantoprosessissa. Pelkkiin näkö- ja tuntohavaintoihin perustuva tunnistus ei välttämättä riitä, kun käytetään useita samannäköisiä työkaluja. Yhteistyössä IDEM:n kanssa Seco Tools tarjoaa digitaalisen työkaluntunnistusjärjestelmän, joka hyödyntää radiotaajuista etätunnistusta (RFID) ja Bluetooth-tunnisteita. Järjestelmän iOS- ja Android-käyttöjärjestelmiä tukeva natiivisovellus mahdollistaa välittömän yhteyden yli 900 000 työkalun tietokantaan. Järjestelmän avulla työpajan henkilökunta hallitsee työkalujen tietoja kokonaisvaltaisesti ominaisuuksista historiaan. Järjestelmässä on myös lukuisia muita ominaisuuksia, kuten ryhmäviestintävalmius, joka mahdollistaa kommenttien ja projektitietojen jakamisen useille osallistujille. Lisäksi RFID-teknologiaa voi käyttää myös mittaustyökalujen ja muiden välineiden tunnistukseen.

Reaaliaikainen koneiden valvonta tukee taloudellista kestävyyttä, sillä se mahdollistaa koneistusprosessien jatkuvan seurauksen. Mitä taloudellisen kestävyyden asiakastyytyväisyyteen liittyviin näkökulmiin tulee, valvonta antaa konepajan henkilökunnalle valmiudet kertoa asiakkaalle välittömästi, missä vaiheessa tuotantoprosessia tämän tilaus on ja milloin tilaus saadaan toimitettua.

Machine Monitoring -valvontajärjestelmien tuottamisessa Seco Tools tekee yhteistyötä teollisen esineiden internetin (IIoT) alustavalmistaja MachineMetricsin kanssa. Machine Monitoring helpottaa viestintää ethernet-, wifi- ja solukkoverkkojen välityksellä mahdollistamalla suoran yhteyden työstökoneiden ohjelmoitavaan logiikkaan ja hallintayksikköön. Digitaalista ja analogista siirräntää hallitaan verkkokäyttöliittymän välityksellä. Pilvipohjainen järjestelmä on helppokäyttöinen, täysin mukautettava ja nopea asentaa. Järjestelmä kerää koneistusdataa ja tuottaa valmistusanalytiikkaa, jotka auttavat käyttäjää tarkastelemaan konepajan toimintoja sekä parantamaan työstökoneiden hyötyastetta ja kapasiteettia. Lisäksi järjestelmän yhteys Secon lastuavien työkalujen tietokantaan mahdollistaa käyttäjälle Secon kokemuksen soveltamisen prosessien kehittämiseksi sekä auttaa hyödyntämään työkalujen elinkaarta ja rikkoutumista sekä nopeuden ja syötön optimointia koskevaa tietoa kokonaisvaltaisesti.

Figure 4:

HQ_ILL_Seco Tools Digital Offering.jpg

Teksti:

Patrick de Vos, Secon konsultointipalveluiden liiketoimintakehityspäällikkö ja teknisestä koulutuksesta vastaava johtaja