www.engineering-suomi.com

07

'20

Written on Modified on

Koneistuksen epävarmuuksien tunnistaminen vähentää hylkykappaleita ja lisätyötä

Tuotteen laatu on keskeinen suorituskykyindikaattori konepajayrityksissä. Useilla konepajoilla uskotaan, että esimerkiksi ISO-, NADCAP- ja API-laatustandardien mukaiset sertifikaatit vahvistavat pajoilla tehdyn työn laadun. Todellisuudessa standardeissa ei keskitytä täysin siihen, miten työkappaleita tuotetaan hyväksytysti, vaan pikemminkin huonojen osien hylkäämiseen liittyvien menettelytapojen kehittämiseen

Tuotteen laadun todellinen kuva muodostuu tarkastelemalla konepajan laadunhallintaa ja erityisesti osia, jotka on merkitty muutostarkastusta varten tarroilla tai muilla tunnisteilla. Tunnisteet ilmaisevat, että jostain syystä työkappaleet on hylätty tai ne on palautettava takaisin tuotantoon uudelleentyöstettäviksi. Hylkyä ja uudelleentyöstettävää syntyy, kun valmistusprosessit eivät täytä odotuksia. Jotkin prosessit, erityisesti koneistus, perustuvat useiden muuttujien väliseen vuorovaikutukseen ja ovat siksi alttiita epävarmuudelle ja jossain määrin myös epäluotettaville vaikutuksille. Konepajojen on ensiarvoisen tärkeää tunnistaa epävarmuuden aiheuttajat, ymmärtää niiden syntymekanismit ja löytää keinoja niiden poistamiseen. Usein koneistusprosessien epävarmuustekijöitä ei kuitenkaan tunnisteta tai ne ohitetaan ja hyväksytään vakiintuneena käytäntönä. Lopulta epävarmuuden voittaminen sekä hylyn ja uudelleentyöstön rajoittaminen perustuvat aina tietoisuuteen, tietoon ja motivaatioon käytännön tasolla.

Epävarmuuden aiheuttajat

Kilpailun asettamien paineiden vuoksi konepajat tekevät kustannusten vähentämiseen tähtääviä analyyseja. Näissä tutkitaan materiaaleihin, työkaluihin ja työstöaikaan liittyvää kulutusta. Moninaisten hukka-aikaa lisäävien tekijöiden etsiminen ja poistaminen tarjoaa merkittävästi mahdollisuuksia kustannusten hallintaan (katso kuva 1). Kustannusanalyyseissä käytettyjä menetelmiä ovat muun muassa OEE ja Lean. Tällaiset analyysit perustuvat kuitenkin usein näkemykseen, jossa valmistusprosesseja ajatellaan eräänlaisena itsenäisenä ja yksinkertaisena laatikkona. Niissä konepaja panee raaka-aineen tai väliviimeistellyn tuotteen laatikkoon, suorittaa erilaisia työstöprosesseja, ja laatikosta tulee tämän jälkeen ulos tietty määrä työkappaleita joko viimeisteltyinä tuotteina tai toiseen laatikkoon tarkoitettuina väliviimeisteltyinä työkappaleina.

Kuva 1:

Työstöön kuluvaa aikaa ei optimoitu.jpg

Koneistuksen muuttujien tunnistaminen

Usein analyysejä tehdessä unohtuu, että todellisuudessa jokainen laatikosta poistuva tuote ei välttämättä ole hyväksyttävä. Kelpaamattomat tuotteet on työstettävä uudelleen tai hylättävä.

Kelpaamattomien tuotteiden lukumäärä määräytyy sen mukaan, miten tarkasti valmistusprosessin muuttujia hallitaan. Esimerkiksi takomisen kaltaiset prosessit eivät ole kovinkaan monimutkaisia eivätkä näin ollen vaadi äärimmäistä tarkkuutta. Siksi nämä prosessit ovat suhteellisen helposti hallittavissa, luotettavia ja kykeneviä tuottamaan tasaisesti odotetun määrän hyväksyttyjä työkappaleita. Moniin muihin valmistusprosesseihin liittyy sitä vastoin useita muuttujia, jotka saattavat heikentää lopputuloksen ennustettavuutta. Laatikosta ulos tulevien hyväksyttyjen työkappaleiden lukumäärää ei voi ennustaa luotettavasti.

On liioittelua kutsua kaikkia työstöprosesseja epäluotettaviksi, mutta kuvaamalla niitä "ei täysin ennustettaviksi" osutaan jo aika lähelle totuutta. Koneistukseen liittyy useita muuttujia. Siinä lastuavat työkalut ja työkappaleen materiaalit altistetaan suurille lastuamisvoimille ja korkeille lämpötiloille. Erilaisten voimien ja lämpötilojen yhdistelmä muodostaa monimutkaisen ja herkästi vaihtelevan tilanteen. Työkalun kovuus määrittää sen kyvyn lastuta tehokkaasti, ja kovuus vaihtelee huoneenlämpötilan ja koneistuksessa syntyneen 800 ˚C:n lämpötilojen välillä. Kuumuus vaikuttaa myös työkappaleen materiaalin työstöominaisuuksiin. Muuttujien vaikutusta ei voi ennustaa. Vaikka työstöparametrit olisi määritetty tiettyä sovellusta varten, toiminnan aikana ilmenevät todelliset arvot ovat tuntemattomia. Pinnanlaadun tai mittojen vaihtelevat tulokset voivat olla perusteena siirtää osa uudelleentyöstö- tai hylkykoriin.

Kun osat eivät ole hyväksyttäviä, on tarkasteltava kahta aluetta. Ensimmäinen liittyy teknologiaan: valmistajan pitää tietää, mitä todellisuudessa tapahtuu, tunnistaa odottamattoman tuloksen takana olleet muuttujat ja päättää, miten ongelma ratkaistaan. Toinen tarkasteltava alue liittyy kelpaamattomien osien tuottamiseen liittyvien taloudellisten vaikutusten määrittämiseen. Tämä pitää sisällään hylkäämisen ja uudelleentyöstön aiheuttamien odottamattomien kustannusten laskennan ja niihin liittyvän päätöksenteon yrityksen toimintatapojen suhteen.

Massatuotantoskenaarioissa verrataan yleensä kelpaamattomien tuotteiden lukumäärää tilastollisesti tuotettujen osien kokonaismäärään, joka voi olla satoja tai tuhansia. Pitkien tuotantoajojen saatossa konepaja voi analysoida toimintaa, merkitä muistiin tekijöitä, joiden vuoksi syntyi kelpaamattomia osia, sekä minimoida epävarmuutta ja maksimoida luotettavuutta päivittämällä työstöparametreja.

Pienten ja erikoistuneiden valmistajien tuotantoskenaarioissa on kuitenkin äärimmäisen vähän aikaa kelpaamattomien osien tarkasteluun ja näiden eliminointiin liittyvien työstöprosessien muuttamiseen. Haaste on entistä suurempi, jos tuotantoajo koostuu yksittäistuotteesta. Ongelma on moninkertainen, jos konepaja ei tunne työkappaleen materiaalia ja loppuasiakas vaatii saada viimeistellyn tuotteen välittömästi. Jos yksittäistuotteeseen liittyvän työn tulos ei ole hyväksyttävä, on työstettävä toinen tuote, mikä lisää kustannuksia ja tuottaa asiakkaalle pettymyksen.

Massatuotannossa kelpaamattomien osien tuotanto on suhteellisen yksinkertaista estää. Tekninen henkilöstö tarkistaa ja päivittää prosessin, suorittaa koeajot ja saa aikaan ratkaisun. Todellisissa massatuotantoskenaarioissa kelpaamattomien työkappaleiden lukumäärä on varsin pieni kokonaistuotantomäärään verrattuna ja kustannukset vähäisiä. Erikoistuneessa, pienten määrien tai jopa yksittäisosien tuotannossa kelpaamattomien osien kustannukset voivat heikentää voittomarginaaleja vakavasti tai aiheuttaa tuotantotappioita. Konepajalla on vain yksi mahdollisuus tuottaa hyväksytty osa äärimmäisen rajallisessa ajassa.

Piilokustannukset tai huomiotta jätetyt kustannukset

Osa kokonaisvalmistuskustannuksiin todellisuudessa sisältyvistä kustannuksista saattaa olla piilokustannuksia tai ne saatetaan jättää täysin huomiotta. Purseenpoisto on hyvä esimerkki tällaisista kustannuksista. Työkappaletta pidetään viimeisteltynä, kun sen työstetty pinnanlaatu vastaa määrityksiä ja sen reunat ja muodot vastaavat rakennepiirroksen vaatimuksia. Jos osassa on jäyste, se ei ole viimeistelty. Vaikka jäyste edustaakin työstön laatuvirhettä, jäysteet hyväksytään usein prosessin normaaliksi seuraukseksi. Jäysteet on kuitenkin aina poistettava, mistä saattaa aiheutua huomattavia kustannuksia. Todellisen elämän esimerkissä pitkälle automatisoitu, viisiakselisia jyrsintäkoneita käyttävä konepaja tuotti sarjan osia, jotka edellyttivät manuaalista purseenpoistoa. Purseenpoistoon käytetty aika ja työvoima muodostivat lopulta 20 prosenttia viimeistellyn työkappaleen kustannuksista.

Joissain tapauksissa osan kustannus- ja hintalaskelmat perustuvat työstöprosesseihin, ja purseenpoiston ja muiden lisätoimintojen aiheuttamia kustannuksia ei oteta huomioon. Tällaiset kustannukset eivät aina ole pieniä. Valmistuksen kokonaiskustannuksista voi saada tarkan käsityksen vain, kun piilotetut kustannukset tunnistetaan ja ehkäistään.

Työkalun valinta

Asianmukaisten tuotantolaitteiden ja työkalujen käyttö minimoi vaihtelevuuden työstötoiminnoissa. Suuret, tukevat työstökoneet vastustavat raskaassa työstössä esiintyviä voimia, jotka saavat aikaan vaihtelevuutta työkappaleen mittoihin. Lasiasteikot, lineaarijohteet, lämmönseurantajärjestelmät ja muut vastaavat työstökoneiden ominaisuudet parantavat tarkkuutta.

Lastuavan työkalun valinnalla on suurin merkitys vaihtelevuuden rajoittamisessa. Työkalun valintaan liittyvä lähestymistapa on muuttunut viimeisen kahden tai kolmen vuosikymmenen aikana. Aiemmin työkalu valittiin pääasiassa kahdesta ryhmästä: suorituskykyisistä ja taloudellisista. Suorituskykyisillä työkaluilla saatiin tuotettua mahdollisimman suuri määrä osia, kun taas taloudellisilla työkaluilla osakohtaiset tuotantokustannukset olivat mahdollisimman pienet. Joissain tapauksissa suorituskykyiset työkalut olivat kuitenkin suhteellisen hauraita. Toimiessaan hyvin ne olivat erinomaisia, mutta käytössä oli oltava huolellinen. Hinnaltaan edullisemmat työkalut eivät yltäneet tehokkaampien työkalujen nopeuden ja tuotantotehon tasolle, mutta hintaetu korvasi tehon heikkouden.

Nykyään työkalujen valinnassa tärkein huomioon otettava seikka ennen mittojen, nopeuksien ja syöttöjen valintaa on käyttäjän vaatimukset työkalun lastuamisominaisuuksien suhteen. Massatuotannon toiminnoissa tarvitaan edelleen työkaluja, joilla lastuvirta saadaan suureksi ja joiden käyttöikä on mahdollisimman pitkä. Erityisen suurta tarkkuutta vaativiin kohteisiin taas tarvitaan työkaluja, joiden valmistusmitat, kulumisominaisuudet ja käyttöparametrit on kehitetty äärimmäistä tarkkuutta ajatellen. Samalla hinnan on oltava suhteessa laatuun.

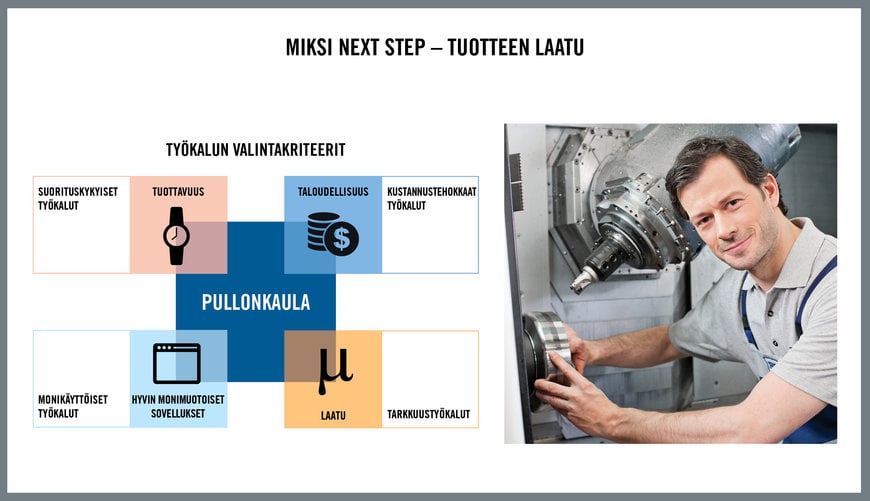

Kuva 2:

Miksi NEXT STEP – tuotteen laatu.jpg

Nykyään konepajoilta tilataan yhä useammin vaihtelevia tai pieniä tuotantoeriä. Siksi onkin äärimmäisen tärkeää, että viimeistellyn työkappaleen laatu vastaa odotuksia heti osan ensimmäisellä työstökerralla. Keskiössä ovat työkalut, jotka toimivat monenlaisissa tilanteissa ja vaativat mahdollisimman vähän aikaa prosessin kehittämiseen. Tämä ajattelutapa on yleistyökalujen kehityksen taustalla (katso kainalojuttu). Kun käyttöönoton suorittavat tuotantoinsinöörit ja koneiden käyttäjät, jotka tuntevat työkalun mahdollisuudet ja rajoitukset, luotettaviksi ja monikäyttöisiksi suunnitellut työkalut ovat moniin käyttökohteisiin sopiva ratkaisu. Kun käytössä on rajattu määrä yleistyökaluja, käyttäjällä on mahdollisuus oppia ja ymmärtää työkalun lastuamisominaisuuksia ajan saatossa sekä mukauttaa niitä monenlaisten työkappaleiden työstövaatimusten mukaan.

Yleistyökalujen asiantuntevalla käytöllä voidaan minimoida hylättyjen työkappaleiden tuotanto, ja entistä parempi prosessin luotettavuus voi auttaa taloushallintoa muodostamaan tarkan käsityksen kustannuksista ja voittomarginaaleista.

Kuva 3:

STEP-koulutuskonsepti 2020.jpg

Olennaisia onnistumisen edellytyksiä

Maailmanlaajuinen taistelu viruspandemian kanssa on korostanut ihmisen roolia tuotantoprosessin onnistumisessa. Pitkälle automatisoitu konepaja Hollannissa joutui vähentämään tuotantoaan, koska monet tuotantotyöntekijöistä sairastivat kotonaan. Lukuisista roboteista, tietokoneista ja tekoälystä huolimatta tuotanto kärsii, kun ihmiset häviävät. On selvää, että ihmisillä on yhä tärkein merkitys valmistuksen tuottavuudelle. Koulutettu, joustava ja motivoitunut tuotantotyövoima pystyy mukautumaan erilaisiin tuotantoskenaarioihin, kuten erikoistuneiden ja pienten erien tuotantoon, sekä reagoimaan ripeästi tuotannon nopeuttamiseksi silloin, kun ennakoimattomia ongelmia ilmenee kiivastahtisessa ympäristössä. Tietokoneen käyttötaitoja tarvitaan, mutta yhtä tärkeitä tai kenties jopa tärkeämpiä ovat tuntuma työstöprosessin toimintaperiaatteesta, kokonaiskuva odotetuista lopputuloksista ja halu saavuttaa tämä tavoite.

(Kainalojuttu)

Secon yleistyökalut sopivat monenlaisiin tarpeisiin

Useimmat konepajojen omistajat ajattelevat, että heidän tehtävänään on hankkia markkinoiden parhaat työkalut. Heiltä jää kuitenkin vastaamatta kysymykseen siitä, mitä he odottavat työkaluiltaan. Joillakin konepajoilla tärkein tekijä on maksimaalinen lastuvirta, kun taas toiset vaativat työkaluilta pitkää kestoikää varmistaakseen turvallisen ja luotettavan automatisoidun toiminnan.

”Markkinoiden parhaat työkalut” ovat sellaisia, että ne sopivat täsmälleen yksiin niitä käyttävän konepajan osien, työkappaleiden materiaalien, työstökoneiden ja tuotantoaikataulujen kanssa. Vasta kun työkalut on valittu, voidaan alkaa keskustella kovametallilaaduista, geometrioista, nopeuksista ja syötöistä.

Työkaluja valittaessa on myös tarkasteltava organisaation töiden sisältöä ja määrää yleisellä tasolla. Eräässä tuoreessa esimerkkitilanteessa konepajan omistaja huomasi, että työkaluihin hupenee vuosittain 200 000–250 000 euroa. Yrityksen työkaluvaraston inventaariossa havaittiin, että työkaluja oli varastossa lähes 700 000 euron arvosta. Kävi ilmi, että konepajalla valmistettiin osia yleensä pieninä erinä ja että aina kun tilauksiin sisältyi uusi työkappale tai materiaali, pajan omistaja hankki työtä varten mielestään parhaan ja suorituskykyisimmän työkalun. Tämän seurauksena konepajan varastoon kertyi valtava määrä parhaita mahdollisia työkaluja, joita kukaan ei oikeastaan osannut käyttää. Lisäksi osaa työkaluista ei voitu käyttää lainkaan, koska ne oli ostettu yhtä ainoaa työtä varten eikä samanlaista työtä tehty enää toistamiseen.

Samanlaisten tilanteiden välttämiseksi Secolla on yleistyökalujen Seco Selection -valikoima. Työkalut eivät välttämättä ole kaikkein suorituskykyisimpiä, mutta ne ovat luotettavia, helppoja käyttää ja suunniteltu käytettäväksi erittäin tuottavalla tavalla moninaisten työkappaleen materiaalien ja osageometrioiden kanssa. Monikäyttöistä yleistyökalua voidaan käyttää yhtenä päivänä teräksen työstöön ja seuraavana ruostumattoman teräksen työstöön, sitten alumiinin kanssa ja loppuviikolla vielä titaanin koneistukseen. Ne eivät ole paremman puutteessa tehtyjä toissijaisia valintoja, vaan pikemminkin ensisijainen valinta suorituskyvyn ja joustavuuden väliseen tasapainoon, joka nykyään on tarpeellista yleistyneiden pienten sarjojen tuotantoon erikoistuneiden konepajojen työstöprosessien tehokkaassa käsittelyssä. Yleistyökalun avulla taitava koneenkäyttäjä voi saada aikaan ihmeitä sekä tuottavuuden että taloudellisuuden saralla.