www.engineering-suomi.com

18

'17

Written on Modified on

Käytännöllinen ote valmistavan teollisuuden hukan vähentämiseen

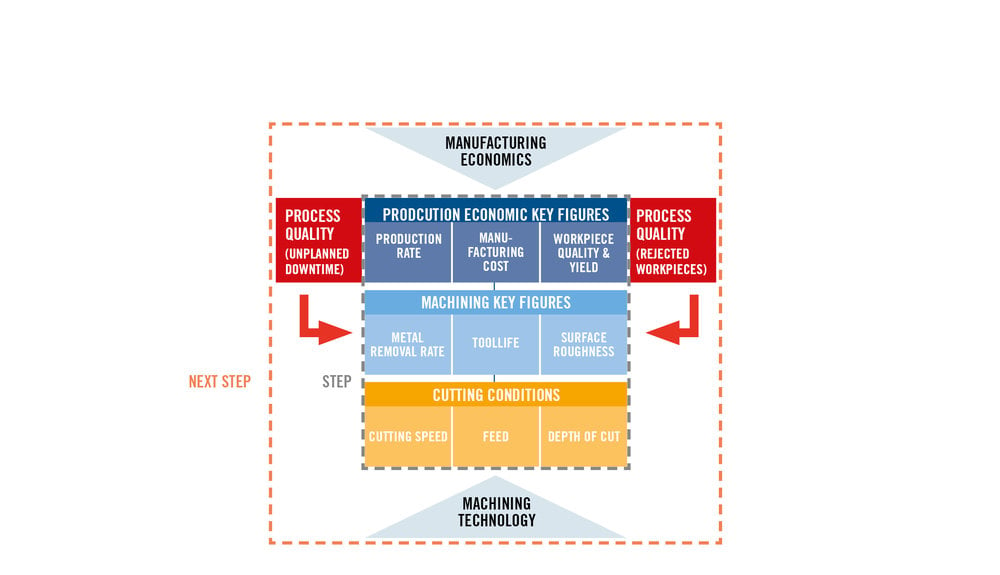

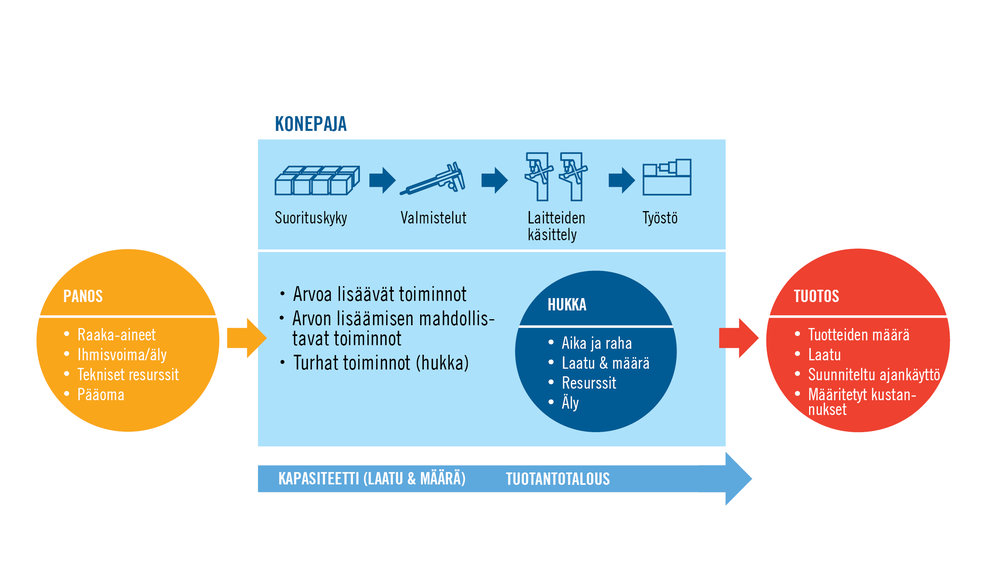

Konepajat pyrkivät jatkuvasti toimimaan mahdollisimman tuottavasti ja tehokkaasti. Nykyisin pyrkimyksiin liittyy usein sellaisia muotisanoja kuin pilvipalvelut, datapohjainen valmistus, kyberfyysiset järjestelmät ja teollisuus 4.0. Uudet ilmiöt voivatkin auttaa yrityksiä erinomaisten tulosten saavuttamisessa. Usein valmistuksen käytännön realiteetit kuitenkin haittaavat kunnianhimoisten uusien suunnitelmien toteuttamista. Siksi on erityisen tärkeää panostaa valmistusprosessin hallitsemattoman hukan ja susikappaleiden minimointiin. Ennen digitalisointi- tai optimointitoimenpiteitä on valmistajien tarkasteltava toimintojaan: määritettävä missä mahdollista hukkaa syntyy ja kehitettävä keinoja sen vähentämiseen tai eliminoimiseen. Hukan hallinta on aina ensimmäinen askel, kun teollisuusyritys haluaa ottaa käyttöön edistyneitä ja älykkäitä valmistusstrategioita. Kuva 1: Kaikki tuotantolaitoksen toimintaan vaikuttavat tekijät ja niiden väliset suhteet (NEXT STEP -malli ja -konsepti).

Tuotantotalouden perusteet

Tuotteiden valmistus koostuu erilaisista prosesseista, joissa materiaalit muuttavat muotoaan. Konepaja työstää raaka-aineista viimeisteltyjä tai väliviimeisteltyjä työkappaleita esimerkiksi takomalla, hitsaamalla tai koneistamalla. Jokainen työvaihe koostuu useista eri elementeistä. Esimerkiksi koneistuksen peruselementteihin kuuluvat lastuava työkalu, työstökone, kiinnittimet ja lastuamisneste. Yhdessä ne muodostavat työstöjärjestelmän, jota puolestaan tukevat siihen tuotantojärjestelmässä liittyvät laitteet ja komponentit.

Tuotantojärjestelmä, suunnittelu-, ohjelmointi- ja taloudenhallintatoiminnot muodostavat tuotantoympäristön, ja tuotantoympäristössä pääosassa ovat ihmiset. Vaikka valmistukseen käytetään laajalti tietokoneita, robotteja ja muuta edistynyttä tekniikkaa, ihmiset tekevät ympäristön toimintaa ohjaavat päätökset.

Koneistusprosessi perustuu työkalujen valintaan, lastuamisolosuhteisiin, ohjelmointiin, työkappaleiden materiaaliin ja kiinnittimiin liittyviin teknisiin yksityiskohtiin. Muita olennaisia seikkoja ovat vaatimukset tuotantomäärästä sekä viimeisteltyjen työkappaleiden laatua koskevat vaatimukset.

Kun teknisten yksityiskohtien lisäksi tarkastellaan valmistukseen liittyviä talousasioita, puhutaan tuotantotaloudesta. Tuotantotalous pyrkii pitämään kaikki prosessiin vaikuttavat tekijät tasapainossa. Tekniset ratkaisut varmistavat, että yritys saavuttaa halutun työkappaleiden laadun, määrän ja tuotantoajan, mutta lisäksi valmistuksen on oltava mahdollista sellaiseen hintaan, joka mahdollistaa yrityksen menestymisen.

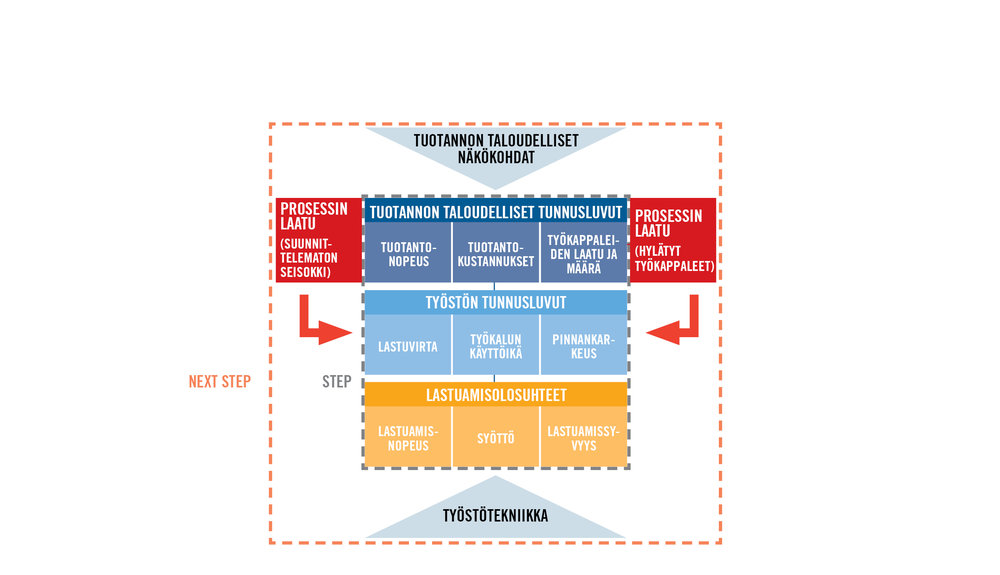

Koneistuksessa tuotosten ja kustannusten tasapainon saavuttaminen käsittää kolme vaihetta. Ensimmäisessä vaiheessa luodaan luotettava koneistusprosessi. On tärkeää minimoida odottamattomat tapahtumat, kuten työkalujen rikkoutuminen, hallitsematon lastunmuodostus ja sen seurauksena pilalle menneet työkappaleet. Konepaja voi parantaa toimintansa luotettavuutta valitsemalla työkaluja, joiden kuormituskesto vastaa koneistusprosessin aikana syntyvää mekaanista, kemiallista ja tribologista kuormitusta sekä lämpökuormitusta.

Kuva 2: STEP-hankkeessa kehitetty kokonaistyöstettävyysmalli.

HQ_ILL_Machinability _model

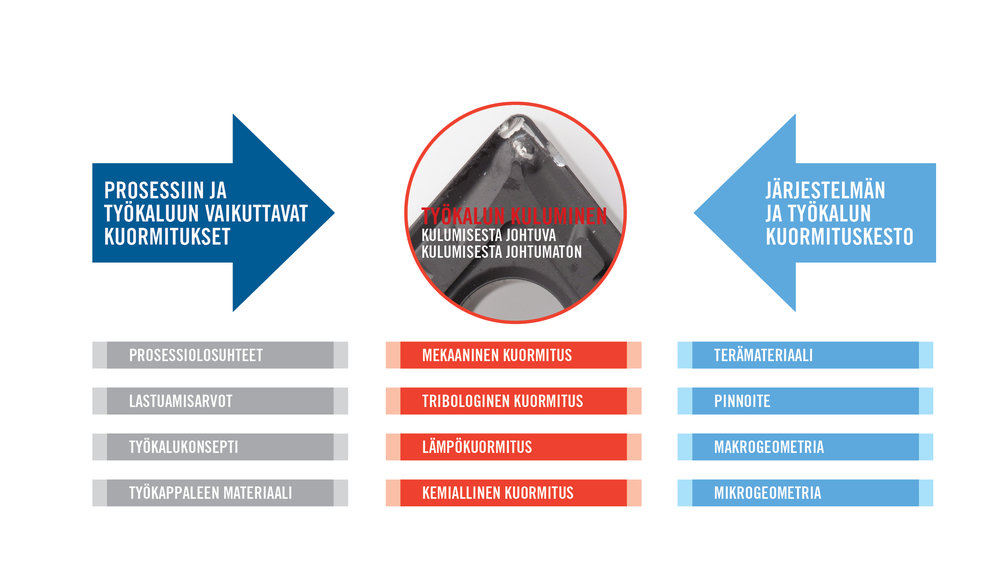

Tuotantotalouden tasapainon saavuttamisen toinen vaihe kattaa sopivien lastuamisolosuhteiden valitsemisen sen mukaan, mitä rajoituksia koneistusprosessiin kohdistuu tuotantoympäristössä. Teoriassa lastuavien työkalujen käyttökohteet ovat erittäin moninaisia, mutta käytännössä konepajojen olosuhteet rajoittavat tehokasta käyttöä.

Työkalun ominaisuuksiin ja suorituskykyyn voivat vaikuttaa esimerkiksi käytettävän työstökoneen teho, työkappaleen materiaalin työstöominaisuudet sekä värinälle tai vääntymiselle alttiit osat. Vaikka monet lastuamisolosuhteet voivat vaikuttaa hyviltä teoriassa, käytännössä toimivien olosuhteiden valikoima on valitettavasti kapeampi.

Kuva 3 havainnollistaa, kuinka laajasta lastuamisnopeuksien, lastuamissyvyyksien ja syöttöjen joukosta on rajattu pienempi joukko ottamalla huomioon tiettyyn lastuamissovellukseen vaikuttavat rajoittavat tekijät.

Kuva 3: 3D-kuva kaikista lastuamisolosuhdeyhdistelmistä, joita voidaan käyttää lastuamisympäristön asettamien rajoitteiden mukaisesti.

HQ_ILL_Machining_Process_cutting_conditions

Jos ympäristön asettamia rajoituksia ei oteta huomioon lastuamisolosuhteiden valinnan yhteydessä, kustannukset nousevat ja tuottavuus pienenee. Noin 90 prosenttia koneistusongelmista johtuu siitä, että konepajan olosuhteiden asettamia rajoitteita ei ole otettu huomioon lastuamisprosessin suunnittelun aikana.

Kun lastuamisolosuhteet eivät ylitä konepajan olosuhteiden asettamia rajoituksia, tuotanto on teknisesti turvallista. Kaikki teknisesti turvalliset lastuamisolosuhteet eivät kuitenkaan johda samaan taloudelliseen tulokseen, sillä lastuamisolosuhteiden muuttaminen vaikuttaa koneistusprosessin kustannuksiin. Suurempien mutta edelleen teknisesti turvallisten lastuamisparametrien käyttöönotto nopeuttaa työkappaleiden tuotantoa, mutta tietyn pisteen jälkeen tuottavuus heikkenee työkalujen lyhentyneen käyttöiän myötä. Lopulta myös tuotanto hidastuu, sillä nopeammin kuluvien osien vuoksi osien vaihtamiseen kuluu enemmän aikaa kuin aiemmin.

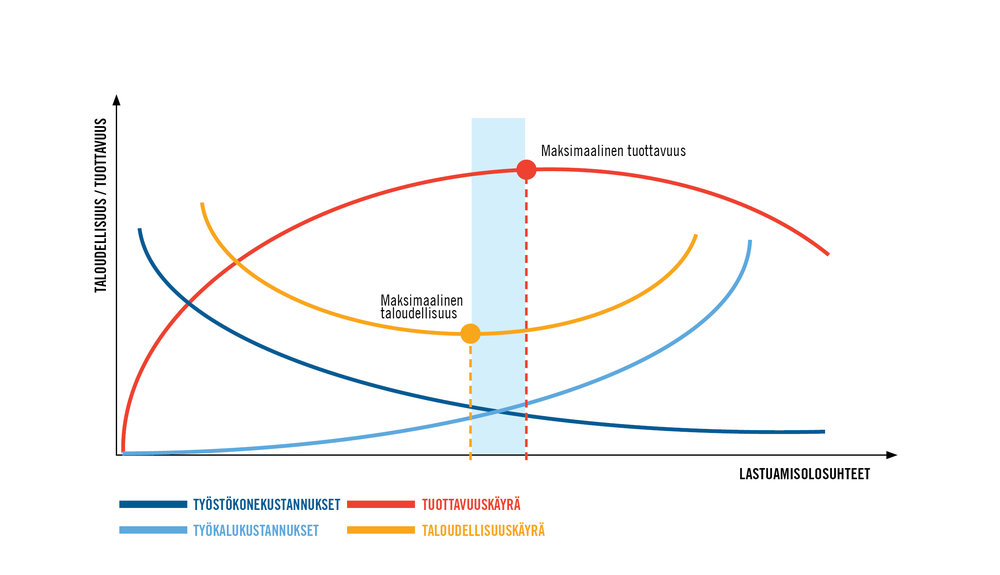

Kun yritys valitsee oikeat lastuamisolosuhteet, se pystyy pitämään tuottavuuden ja valmistuskustannukset tasapainossa. Kuva 4 havainnollistaa lastuamisolosuhteiden, tuottavuuden ja työkalu- ja konekustannusten välistä suhdetta. (Kuvaajassa keskitytään vain niihin elementteihin, jotka vaihtelevat lastuamisolosuhteiden muuttuessa. Materiaali-, yleis-, hallinto- ja suunnittelukustannuksia ei ole otettu huomioon.) Lastuamisparametrit suurenevat oikealle mentäessä ja tuottavuus paranee ylöspäin mentäessä. Kuvaajan keskellä oleva vaaleansininen palkki kuvaa aluetta, jossa lastuamisolosuhteiden tuottavuus (suurin tuotantomäärä) ja taloudellisuus (pienimmät kustannukset) ovat tasapainossa.

Kuva 4: Lastuamisolosuhteiden, tuottavuuden ja koneistuskustannusten välinen suhde. Yksinkertaistetussa mallissa ei ole otettu huomioon hukkatekijöitä.

HQ_ILL_Machining_Process_relationship_cutting_conditions_productivity_machining_costs

Tuotantotalouden tasapainon saavuttamisen kolmas vaihe sisältää ihanteellisten lastuamisolosuhteiden määrittämisen tiettyä tilannetta varten. On tärkeää ottaa huomioon kaikki koneistukseen vaikuttavat tekijät, jotta haluttu tuottavuus- ja taloudellisuustaso saavutetaan.

Hukan ja valintojen vaikutus tuotantotalouteen

Valitettavasti hukka voi viedä pohjan tieteellisin menetelmin lasketulta tuotantotaloudelta tuhoamalla sen tasapainon. Hukan ilmenemismuotoja on lukemattomia. Jos esimerkiksi 60 kW:n työstökonetta käytetään sovellukseen, johon riittäisi 15 kW:n kone, hukkaan menee sähköä ja energiaa. Jos taas valmiit työkappaleet eivät täytä asetettuja laatuvaatimuksia, työhön käytetty aika, raha ja muut resurssit ovat menneet hukkaan. Hukkaa on myös työkappaleiden valmistaminen siten, että asetetut laatuvaatimukset ylittyvät, sillä parempi laatu tarkoittaa aina myös suurempia kustannuksia.

Vähemmän ilmiselvä ja vähemmän tunnettu hukan ilmenemismuoto on älyllisten resurssien liian vähäinen hyödyntäminen tai suoranainen väärinkäyttö. Tällöin tietyillä yrityksen työntekijöillä on tietoa tai taitoja, jotka voisivat auttaa yritystä sen tavoitteiden saavuttamisessa, mutta tiedot ja taidot jäävät hyödyntämättä esimerkiksi heikon tiedonkulun tai yrityksen sisäisten käytäntöjen vuoksi.

Työkalut hukan vähentämiseen

Hukan tunnistamisen ja luokittelun jälkeen konepajan kannattaa tehdä suunnitelma sen vähentämistä tai poistamista varten. Tuhlaavien käytäntöjen tunnistamiseen, mittaamiseen ja vähentämiseen on saatavilla laaja valikoima erilaisia työkaluja. Esimerkiksi työkalujen käytön, käsittelyn ja kulumisen analysointi voi paljastaa ongelmakohtia.

Joissakin tapauksissa jopa 20–30 prosenttia työntekijöiden kuluneiksi määrittelemistä työkaluista on edelleen käyttökelpoisia, jolloin niiden jäljellä oleva käyttöikä menee hukkaan. Tällaista hukkaa voi pienentää merkittävästi luomalla selkeät kriteerit kulumiselle ja tiedottamalla niistä työntekijöille.

Myös koneiden seisonta-ajan analysointi auttaa ymmärtämään, kuinka paljon aikaa kuluu esimerkiksi asetusten määrittämiseen, ohjelmointiin ja työkalujen vaihtoon. Jopa 50–60 prosenttia seisonta-ajasta voidaan välttää, jos tarpeelliset mutta aikaa vievät toimenpiteet tehdään hallitusti ja koordinoidusti.

Haastattelut, kyselyt ja koulutukset voivat auttaa tilanteissa, joissa työntekijöiden osaaminen menee hukkaan. Kun kaikki älylliset resurssit saadaan käyttöön, työt sujuvat paremmin ja työntekijät pystyvät kehittämään osaamistaan ja siten maksimoimaan oman tuottavuutensa.

Arvoa lisäävien, arvon lisäämisen mahdollistavien ja tarpeettomien toimintojen hallinta

Jo 1900-luvun alussa amerikkalainen teollisuusinsinööri Frederick Taylor tutki konepajojen toimintaa ja ehdotti, että tuottavuutta voitaisiin parantaa poistamalla kaikki sellaiset prosessin vaiheet, jotka eivät lisänneet lopputuotteen arvoa. Nykyiset lean-periaatteet noudattavat samaa ajattelutapaa.

Koneistuksessa todellista arvoa lisäävää toimintaa on vain varsinainen metallin lastuaminen. Muut vaiheet kuten työkappaleiden käsittely ja kiinnittäminen ovat välttämättömiä ja mahdollistavat arvon lisäämisen mutta eivät itsessään lisää valmistetun tuotteen arvoa.

Arvoa lisäävien ja arvon lisäämisen mahdollistavien toimintojen lisäksi koneistuksessa esiintyy tarpeettomia toimintoja. Tarpeettomat toiminnot eivät luo arvoa eivätkä mahdollista arvon luomista, vaan kuluttavat resursseja tarjoamatta lainkaan hyötyjä. Ne ovat siis silkkaa hukkaa. Ongelmanratkaisu on yksi esimerkki tarpeettomasta toimenpiteestä. Jos prosessi on suunniteltu asianmukaisesti ja sitä ohjataan oikein, ongelmia ei esiinny eikä ongelmien ratkaisuun siten kulu aikaa.

Kuva 5: Kaaviokuva konepajan toiminnasta ja siihen liittyvistä tekijöistä.

HQ_ILL_Machining_process_workshop

Yhteenveto

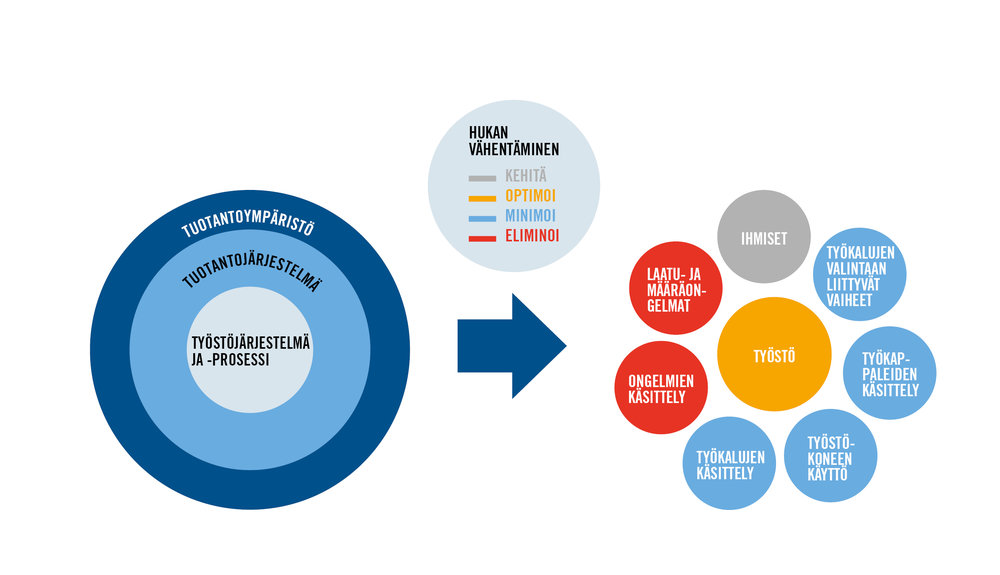

Tarpeettomia toimintoja pidettiin aiemmin luonnollisena osana valmistusprosessia, eikä niiden nähty haittaavan tuotannon taloudellisen tasapainon saavuttamista kovinkaan merkittävällä tavalla. Nykyään tarpeettomat toiminnot pyritään kuitenkin entistä useammin poistamaan prosesseista, tai ainakin niitä pyritään karsimaan. Tuottavuudessa ja toiminnan suunnittelussa keskitytään turhien työvaiheiden poistamiseen, arvon lisäämisen mahdollistavien työvaiheiden minimointiin ja arvoa lisäävien työvaiheiden optimointiin (katso kuva 6).

Kuva 6: Kaaviokuva arvoa lisäävistä toiminnoista (oranssi), arvon lisäämisen mahdollistavista toiminnoista (sininen) ja hukkatoiminnoista (punainen). Ihmisillä (harmaa) on avainrooli huippusuorituskyvyn saavuttamisessa.

HQ_ILL_Machining_system_process

Kun hukasta/tyhjäkäynnistä päästään eroon, teoreettisesta tuotantotaloudesta tulee käytännön tuotantotaloutta ja edistysaskeleet vaikuttavat suoraan yrityksen menestykseen. Hukan vähentämisessä on kuitenkin syytä toimia maltillisesti. On tärkeää laskea, onko hukan vähentämiseen käytetyn pääoman tuotto riittävän suuri. Hukasta kokonaan eroon pääseminen voi joissakin tapauksissa olla niin kallista, että se ei kannata. Tällaisessa tilanteessa hukkaa kannattaa ehkä vain vähentää. Päätökset on tehtävä kvantitatiivisten analyysien ja sisäisten keskustelujen pohjalta yrityksen tavoitteiden ja periaatteiden mukaisesti.

Kainalojuttu:

Secon konsultointipalvelut

Tuotteiden koneistukseen käytettävien laitteiden muuttuessa yhä edistyneemmiksi käyttäjät tarvitsevat enenevissä määrin apua erilaisten ratkaisujen toteuttamiseen, jotta uusi tekniikka saadaan hyödynnettyä täysimääräisesti. Koneistuksessa neuvoja tarvitaan ensimmäisenä oikeiden työkalujen valintaan. Työkalujen valinnan jälkeen toimittajan tarjoamista tiedoista voi olla apua ihanteellisten lastuamisolosuhteiden valinnassa, jäähdytysnesteen käyttöä koskevissa päätöksissä ja muiden vastaavien tekijöiden huomioon ottamisessa. Lisäksi työkalutoimittaja voi auttaa vianmäärityksessä, jos työkalu ei toimikaan odotetulla tavalla suunnitellussa käyttötarkoituksessa. Nämä kolme osa-aluetta muodostavat perinteiset työkalutoimittajien tarjoamat palvelut.

Jos asiakas käyttää tietyn toimittajan työkaluja yhden käyttökohteen sijaan prosessissa, jossa työkappaleisiin kohdistuu useita eri koneistuksia joko yhdellä tai useammalla koneella, toimittaja voi neuvoa loppukäyttäjiä työjärjestyksen valinnassa, työkappaleiden käsittelyssä ja muiden tehokkuutta ja tuottavuutta parantavien tekijöiden valinnassa. Tällöin voidaan puhua suunnittelupalveluista.

Yhä useammin valmistajat haluavat apua koko konepajan tai organisaation toimintojen ja tuotannon parantamiseen ja kustannusten hallintaan. Tällaisissa tapauksissa yksityiset konsulttiyhtiöt tarjoavat yritys- tai teollisuuskonsultointia. Teollisuusyrityksen toiminnan perusteellinen arviointi edellyttää kuitenkin yrityksen ydintoimintojen täydellistä ymmärtämistä.

Seco on tarjonnut perinteisiä työkalutoimittajien palveluita, suunnittelua ja jossakin määrin myös laajempia konsultointia vuosikymmenten ajan. Kattavan koneistusprosessi- ja työkaluosaamisensa ansiosta se tuntee asiakkaidensa tarpeet. Aiemmin Secon konsultointipalvelut olivat satunnaisia tai niitä tarjottiin tarpeen mukaan, mutta vuonna 2016 Seco perusti erillisen konsultointiyksikön, jotta se pystyisi tarjoamaan asiakkailleen parempaa ja tehokkaampaa palvelua ja reagoimaan pyyntöihin nopeammin.

Secon konsultointipalveluiden resurssivalikoima on laaja ja toimintatapoja on monia. Työkalujen valintaan ja sovelluskohteisiin liittyviä tietoja on saatavilla myös verkossa kaikkina vuorokauden aikoina, jotta tuotannon välittömät tarpeet saadaan ratkaistua nopeasti.

Tilatut suunnittelupalvelut voidaan toimittaa sähköisesti, mutta myös paikan päällä tapahtuva konsultointi on mahdollista. Lisäksi Secon konsultointipalvelut voivat sisältää konepajan jokaista toimintoa koskevan kattavan analyysin ja ohjeet. Konsultointi voi koskea esimerkiksi työstökoneiden ylläpitoa, konepajan suunnittelua, logistiikkaa tai organisaation toimintoja. Seco voi tarjota apua myös työntekijöiden tietoja ja taitoja koskeviin ongelmatilanteisiin ja sen selvittämiseen, miten käytetyt valmistustekniikat vaikuttavat organisaation tuotantostrategioihin ja kustannuskysymyksiin.

Kaikki Secon konsultointiasiakassuhteet perustuvat NEXT STEP -konseptiin, mutta lisäksi ne räätälöidään asiakkaan tarpeiden mukaan. Yhteisen tavoitteen saavuttaminen varmistetaan aina Secon ja asiakkaan välisellä viestinnällä.